Влияние асимметрии спиральной камеры на вибрации гидроагрегата

В статье ведущего инженера службы эксплуатации Саяно-Шушенской ГЭС А.А. Клюкача рассмотрен механизм возбуждения асимметрией спиральной камеры дополнительных низкочастотных и высокочастотных нагрузок, а также воздействие этих нагрузок на усталостное разрушение шпилек. Показана корреляция параметров вибрации на СШГЭС и «Гранд Рэпидс» ГЭС.

Введение.

Основными элементами конструкции гидроагрегата, формирующими частотный и амплитудный спектр возмущающих сил, являются направляющий аппарат, статор турбины, спиральная камера.

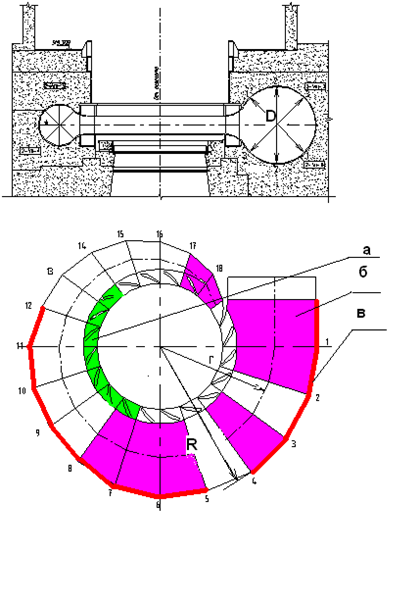

Спиральная камера агрегатов Саяно-Шушенской ГЭС (СШГЭС) – одноподводная с углом охвата в плане – 3420. Диаметр входного сечения Двх= 6500 мм. Оболочка спиральной камеры – сварная, состоит из 19 звеньев разной толщины, изготовленных из листового проката стали. Спиральная камера имеет радиальное сечение, постепенно уменьшающееся от входного сечения до конца камеры, до так называемого зуба спирали.

Исходным положением для гидравлического расчета спиральной камеры является равномерное поступление расхода в статор и в направляющий аппарат по его периметру.

История.

По мере строительства плотины и наполнения водохранилища гидрогенератор №2 СШГЭС работал на пониженных напорах со сменным рабочим колесом.

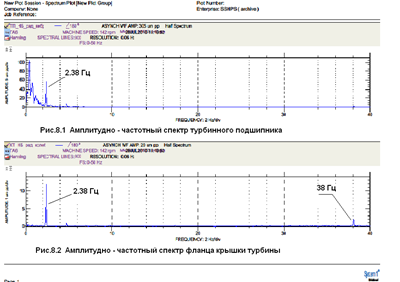

Результаты выполненных промышленных исследований [2] агрегата указывали на наличие гидродинамической неуравновешенности рабочего колеса, которая возрастала с увеличением открытия направляющего аппарата и достигала наибольшего значения при полном открытии. Сила гидродинамической неуравновешенности воздействовала с «оборотной» частотой (2,38 Гц) и увеличивалась с повышением напора. Был сделан вывод, что это небаланс рабочего колеса, и он связан с односторонним накоплением технологических отклонений в лопастной решетке [2]. Для снижения уровня небаланса и, соответственно, нагрузок на турбинный подшипник, проводились различные мероприятия. Гидравлический дисбаланс устранить не удалось. Временное рабочее колесо было демонтировано и в 1986 году на агрегате было установлено штатное.

Установка штатного рабочего колеса, к сожалению, не избавила гидроагрегат от дисбаланса на рабочем колесе. Рабочее колесо гидроагрегата (ГА) №2 выделилось относительно других высоким уровнем «оборотной» (основной) составляющей вибрации на турбинном подшипнике, повышенным трещинообразованием.

Совпадение, что на один и тот же агрегат установили подряд рабочие колеса с накоплением технологических отклонений в лопастной решетке, маловероятно.

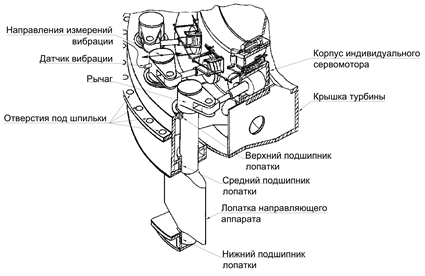

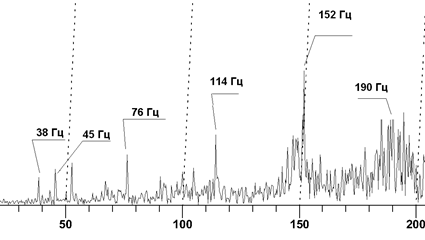

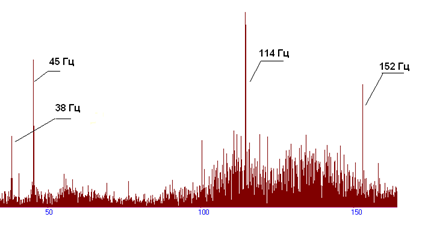

При отыскании наиболее информационных мест для периодических измерений вибрации гидроагрегата с использованием передвижной виброизмерительной установки, группой вибрации СШГЭС было отмечено следующее. При установке датчика вибрации на верхнюю цапфу лопатки направляющего аппарата (направлением измерения в сторону оси вала агрегата) (Рис.1) был получен амплитудно-частотный спектр вибрации, привлекший внимание. Основными составляющими вибросигнала оказались — «лопастная частота» 38 Гц и ее гармоники 76, 114, 152, 190 Гц (Рис.2).

Этот узел не входит в штатную схему измерения вибрации. Нет и публикаций об исследовании вибрации лопаток направляющего аппарата.

Были обследованы вибрации лопаток направляющего аппарата всех агрегатов на СШГЭС. На агрегатах к тому времени были установлены штатные рабочие колеса. На большинстве агрегатов лопатки с высокими уровнями вибрации, состоящими из «лопастной» частоты и ее гармоник располагались хаотично. Два гидроагрегата ГА №2 и ГА №6 выделились из общего ряда. ГА №6 не имел в то время лопаток с вибрациями «лопастной» частоты. На рабочем колесе этого агрегата было выявлено наименьшее число трещин по сравнению с другими. Гидроагрегат ГА №2 отличался тем, что лопатки с высокими уровнями виброскорости «лопастной» частоты и ее гармоник были по всему периметру, но при этом выделилась группа лопаток с №7 по №14 с высоким по отношению к другим лопаткам агрегата уровнем вибрации.

Анализ вибраций лопаток направляющего аппарата ГА №2 привел к выводу, что источником гидравлической неуравновешенности (повышенного уровня вибрации турбинного подшипника на оборотной частоте) является не только рабочее колесо, но и спиральная камера, не обеспечивающая равномерное поле скоростей потока воды перед направляющим аппаратом.

Поток воды, встречая на своем пути лопасть рабочего колеса, получает импульс, который отражается на лопатке направляющего аппарата. При этом на лопатке возникают вынужденные колебания — с частотой 38, 76,114, 152, 190Гц. Это результат ударного входа потока воды на лопасть рабочего колеса. Лопатка направляющего аппарата воспринимает отраженные импульсы от реакции входа потока воды на лопасть рабочего колеса. Величина импульса зависит от сплошности потока, от скорости потока, от степени подкручивания потока лопатками направляющего аппарата, колоннами статора, от формы лопасти рабочего колеса. В случае разных скоростей подвода воды к рабочему колесу в общей картине величин вибрации мы должны увидеть разные значения вибраций лопаток направляющего аппарата.

Согласно теоретическому чертежу на спиральную камеру статор турбины состоит из трех групп разных по профилю (поперечному сечению) колонн статора. Первая группа с 1-6, вторая 7-12, третья 13-18. Что это — совпадение или неудачно выбран профиль колонн второй группы 7-12?

На ГА №2 был произведен эксперимент по выравниванию поля скоростей потока воды. Агрегаты СШГЭС были оборудованы индивидуальными сервомоторами. Используя эту особенность направляющего аппарата, нашести лопатках (с №7 по №14), у которых наблюдались повышенные вибрации, уменьшили открытие до такого положения, когда вибрации лопастной частоты уменьшились до уровня среднего значения (по лопаткам данного агрегата), не меняя открытия направляющего аппарата остальных лопаток. В результате на турбинном подшипнике «оборотная» вибрация уменьшилась в два раза, а биение вала в три, при нагрузке Р =580 МВт.

Мы хорошо знаем, что засорение форсунки нарушит равномерную подачу топлива к поршням двигателя внутреннего сгорания. Двигатель начнет работать неустойчиво. То же самое происходит с гидроагрегатом.

Формуляр измерений открытий в выставленном положении лопаток направляющего аппарата во время эксперимента показал, что разброс а0 (расстояние между лопатками в свету) выше допустимого. Не просматривалась возможность, при данной конструкции направляющего аппарата обеспечить заданное рассогласование лопаток и их синхронное закрытие. Применить в эксплуатации результаты этого эксперимента и выровнять поток воды не получилось.

Попытаемся ответить на вопрос, почему на рядом стоящих лопатках направляющего аппарата разные спектры вибрации. На одной лопатке основная вибрация на лопастной частоте, на другой на частоте одной из гармоник лопастной частоты. Для этого на нескольких агрегатах СШГЭС при полной разборке агрегата проводились измерения с помощью специально разработанного для этого шаблона. Отличий в поперечных сечениях лопаток найдено не было. Не нашли отличий и в геометрии выходных кромок, где проводили измерения наиболее тщательно. Лопатки были изготовлены точно по чертежу. Это указывает, что различие в спектрах вибраций рядом стоящих лопаток вызвано параметрами потока в зоне лопатки:

· неодинаковые скорости потока;

· сплошность потока нарушают вихри источником, которых являются:

— уступы, полученные в результате не качественной стыковки звеньев спиральной камеры, звеньев спиральной камеры — статора турбины, превышающие допустимые значения (источники завихрения потока);

— радиусы выходных кромок колонн статора – разные по сечению кромки создают разные по частоте колебания колонн статора возбуждаемые сходящими вихрями;

· отклонения в размерах профилей колонн – создает разные по ширине вихревые дорожки.

3D сканирование

Асимметрию потока, нужно оценивать, измерив, поле скоростей воды после лопаток направляющего аппарата. Для высоконапорных ГЭС — это технически сложная задача.

Альтернативным было принято следующее решение. В настоящее время появились технологии позволяющие выполнить 3D измерения объектов. Лазерное 3D сканирование — это технология, позволяющая бесконтактно определять пространственные координаты большого количества точек на поверхностях объектов, попавших в рабочую зону сканера. При помощи этой технологии можно контролировать геометрические характеристики объектов самых сложных форм:

- — производить сравнение с теоретической моделью;

- — определять фактические размеры;

- — строить чертежи и сечения;

- — создавать фактические 3D модели.

На гидроагрегатах №1, №2, №7 в 2011 году было проведено лазерное сканирование спиральных камер. Работа выполнялась с помощью сканирующей системы LeicaHDS6100 фирмой ООО "Навгеоком Инжиниринг".

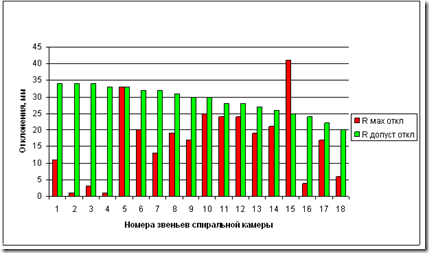

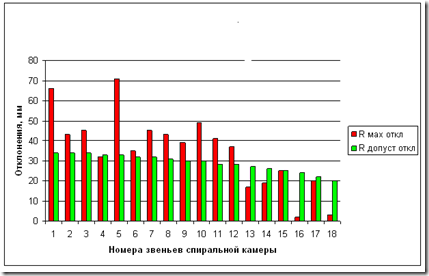

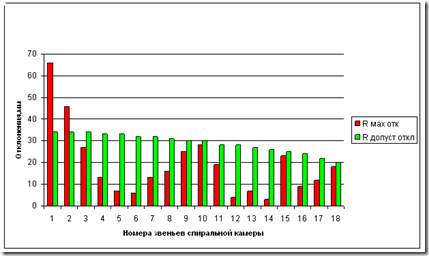

По полученным результатам среднего сечения спиральной камеры заполнена «Карта замеров 4. Установка спиральной камеры» 2244000 ИМ по инструкции завода. Анализ замеров показал, что спиральная камера ГА2 отличается от ГА1 и ГА7 превышением допуска по замеру расстояния от наиболее удаленной точки камеры до вертикальной оси агрегата — «R». На ГА2 это зона зауженного сечения охватывает 60% длины спиральной камеры. На ГА1 – 6%, ГА7 — 11%. ( Рис.4, Рис.5, Рис.6.)

Заужены размеры (отклонение от допуска) диаметра звеньев D. На Рис.6. эта область показана утолщением линии внешнего контура спиральной камеры. Спиральная камера ГА2 (пуск которого состоялся 5 ноября 1979 года) разделена на область зауженного сечения и область выполненную в соответствии с размерами проектного чертежа.

Следует отметить, что на стадии проектирования в самой узкой части спиральной камеры (у зуба) одна колонна статора турбины была удалена.

При проектировании статора отошли от варианта, когда число колонн статора, равно числу лопаток направляющего аппарата. Было принято Zкол. ст. = 19, Zлоп. н.а=20. (В этом случае, по мнению конструкторов, возникает дополнительная низкочастотная сила, которая может оказаться кратной одной из частот собственных колебаний рабочего колеса, либо быть близкой к частоте поперечных колебаний ротора.) Проектом заложено искажение симметрии протока в районе зуба спиральной камеры. На асимметрию уже заложенную в проекте спиральной камеры СШГЭС наложено искажение, полученное при монтаже спиральной камеры.

Обследование спиральной камеры выявило и другие недостатки изготовления влияющие на сплошность потока:

· уступы по стыковке звеньев, звеньев — статора турбины, превышающие допустимые значения — источники завихрения потока;

· различия в размерах радиусов выходных кромок колонн статора – разные по сечению выходные кромки создают разные по частоте колебания сходящих вихрей;

· Отклонения в размерах профилей колонн – создает разные по ширине вихревые дорожки.

Влияние асимметрии спиральной камеры на низкочастотные вибрации.

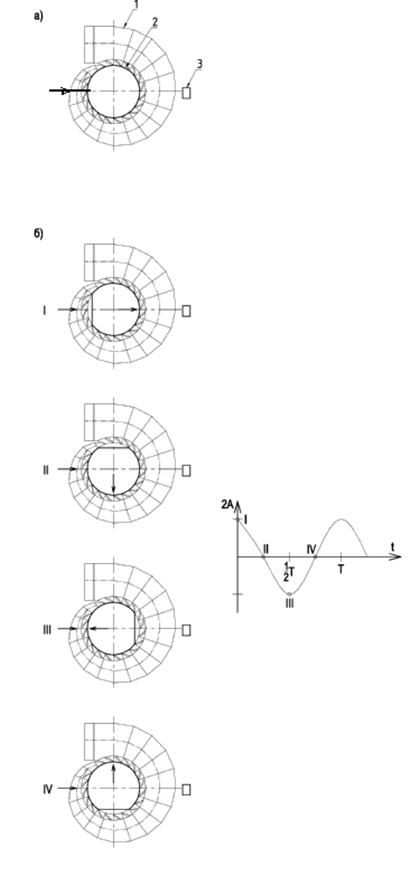

Рассмотрим упрощенную схему формирования динамических нагрузок на опорных конструкциях гидроагрегата в случаях:

а. Спиральная камера, создающая асимметрию подводимого потока воды и идеальные параметры рабочего колеса. (На Рис.7а. рабочее колесо представлено в виде окружности). Не компенсированная сила потока (на Рис.7а показан её результирующий вектор) стремится прижать рабочее колесо, а соответственно, и вал агрегата, к одной стороне подшипника, вызывая односторонний износ. На семинарах по вибрации часто спрашивают, почему, тщательно выставленное в центр рабочее колесо, немного поработав, упрямо возвращается в «своё» положение, которое занимало до ремонта? Это — результат воздействия сил, вызванных неравномерным распределением потока воды по периметру направляющего аппарата.

б. Спиральная камера с асимметрией подводимого потока воды и рабочим колесом, имеющим технологические отклонения в виде накопления ошибки исполнения лопастной решетки. На Рис.7б рабочее колесо представлено в виде усеченной окружности. Векторы результирующей некомпенсированной силы рабочего колеса и потока воды показаны стрелками. Максимальное значение вибрации в точке I. Это момент совпадения результирующего вектора поля скоростей потока по спиральной камере и гидравлической неуравновешенности, вызванной технологическими отклонениями рабочего колеса.

Рабочее колесо, имея отклонения в лопастной системе и, соответственно, даже не большой гидравлический дисбаланс, проходя цикл вращения и попадая в зону не симметричного подвода воды, возбудит «оборотную» вибрацию стационарных конструкций большей величины, чем при вращении в спиральной камере, не имеющей асимметрии подвода воды. Усилителем воздействия на опорные конструкции, является асимметрия спиральной камеры, создающая неравномерное распределение удельных расходов воды по периметру направляющего аппарата.

Основной причиной образования динамических нагрузок на лопастях рабочих колес гидроагрегатов является неравномерность подводимого потока воды [3,4]. Структура и значение динамических нагрузок, действующих на лопасти гидроагрегатов, определяются видом и величиной неравномерности потока. Переменные нагрузки, которые испытывают лопасти при вращении рабочего колеса, проходя неравномерное поле скоростей, носят периодический характер. И это не зависит от того, качественно или нет, изготовлено рабочее колесо. Непроектные дополнительные динамические нагрузки приводят, в том числе, и к появлению трещин на лопастях. Это подтверждается на ГА2. Как показал опыт эксплуатации — рабочее колесо Г2 было лидером по трещинам. Отмечен случай потери фрагмента лопасти размером ~ 1м2.

Поэтому существенное уменьшение динамических нагрузок на лопастях, вызванных гидравлическим небалансом, может быть достигнуто, прежде всего, за счет уменьшения неравномерности потока в зоне рабочего колеса, в частности, путем совершенствования проточного тракта гидромашин и их элементов: спиральных камер, направляющих аппаратов, статорных колонн.

На Рис.8 представлены два типовых амплитудно – частотных спектра вибросигналов в полосе частот от 0 до 40 Гц, вибросигналы которых измерены одновременно. Направление измерения – радиально в сторону нижнего бьефа (НБ). Места измерения:

- · в центре крышки турбины (на корпусе турбинного подшипника)

- · на фланце крышки турбины.

«Оборотная вибрация» в центре крышки турбины (на корпусе турбинного подшипника) достигает 56 мкм, на фланце из-за демпферных свойств пространственной конструкции уменьшается до 12 мкм, т.е. в 4,6 раза. Даже предположив, что оборотная вибрация в 10 раз больше -560 мкм, на фланце она будет равна 120 мкм. Низкочастотная вибрация с размахом 120 мкм не создаст трещин в шпильках.

На накопление усталостных явлений в металле приводящих к появлению трещин оказывают гидравлические возмущающие силы высокой частоты. В том числе и силы вызывающие вибрации «лопастной частоты» f=38 Гц Рис 8.2. и ее гармоник. Цитата из [5] « Поведение металлических материалов в условиях, когда низкочастотная составляющая нагружения, как правило, является расчетной и носит статистический или повторно-статистический характер, а дополнительные высокочастотные нагрузки и вибрация имеет несущественную по сравнению с расчетной нагрузкой амплитуду, изучено достаточно широко, особенно влияние поличастотного (в частности, двухчастотного) нагружения на усталостные характеристики. Показано, что на стадии зарождения, и на стадии развития усталостных трещин наложение высокочастотной составляющей значительно сокращает циклическую долговечность материала. Причем результат воздействия такого нагружения превышает результат простого сложения амплитуд низкочастотной и высокочастотной нагрузок»

В [5, табл.1] представлены возможные соотношения частот для гидротурбин, это первичная волна — 2,5 Гц, вторичная волна — 150 Гц.

Влияние асимметрии спиральной камеры на высокочастотные вибрации.

Спиральная камера проектируется из условия равномерного распределения расхода воды и постоянства средних скоростей течения воды по длине камеры. Значение скорости нормируется и зависит от напора. При нарушении этой симметрии на отдельных участках спиральной камеры возникают скорости воды, превышающие расчетные.

Конструкторы не смогли выполнить поставленные перед ними фантастические технические условия, в которых радиально — осевое колесо должно работать как при максимальном напоре нетто 220 м, так и при пусковом – 120м. В результате на Саянских штатных рабочих колесах получены слишком большие углы атаки потока воды на входе в лопастную систему даже на оптимальном режиме (ударный вход). В итоге:

1.Ударный вход воды в зонах более высоких скоростей потока создает более мощные импульсы на отдельную лопатку или на группу лопаток направляющего аппарата (в нашем случае 7-14). Мы получили из лопаток направляющего аппарата —вибраторы (источники высокочастотных колебаний на лопастной частоте и ее гармониках Рис.2). На агрегате ГА №2 СШГЭС – это 20 вибраторов массой каждый по четыре тонны, установленных с определенным шагом по крышке турбины. Возбуждаемые высокочастотные нагрузки по видимому не только разрушили подшипники лопаток, но и передавались на крышку турбины, где приняли участие в формировании трещин на шпильках крепления крышки к статору турбины.

Высокочастотные динамических нагрузки являются основной причиной разрушения крепежа крышки турбины на Нурекской и Саяно-Шушенской ГЭС, утверждают исследования ЦКТИ им. Ползунова.

2. Учтем, что длина окружности крышки турбины по линии установки шпилек 28,8 м. Для частоты 190 Гц длина волны упругих колебаний в металле 25 м. Размеры сопоставимы. Возникает следующая вероятность — лопатки становятся источниками когерентных волн. Когерентные волны – это волны, имеющие одинаковые частоты, постоянную величину в разности фаз колебаний. Колебания происходят в одной плоскости. Одинаковая частота возбуждения колебаний лопаток обеспечивается постоянной частотой вращения рабочего колеса агрегата. При наложении когерентных волн возникает явление называемое интерференцией. В результате в пространстве может образоваться устойчивая картина чередования областей усиленных и ослабленных колебаний. Наличие минимума в точке означает — энергия сюда не поступает. Наличие максимума в точке означает, что происходит увеличение за счет перераспределения энергии в пространстве. Так как энергия пропорциональна квадрату амплитуды, то при увеличении амплитуды в два раза энергия увеличивается в 4 раза. Это означает, что в эту точку поступает энергия в 4 раза больше энергии одного источника при условии, что энергии двух источников равны.

Совпадения

Случай усталостных разрушений шпилек крепления крышки турбины на СШГЭС не единственный:

1. Нурекская ГЭС Таджикистан высоконапорная радиально-осевая турбина 1983 год (авария).

2. ГЭС «Гранд Рэпидс» Канада, поворотно-лопастная турбина расчетный напор -38м, март 1992 год (авария).

3. СШГЭС. Россия, расчетный напор -194 м, радиально-осевая турбина, август 2009 год (авария).

4. Уч-Курганская ГЭС, Киргизия, расчетный напор -25,8м, 2011 год (выявлено при капитальном ремонте).

Анализ показывает, что аварии происходят не только на высоконапорных ГЭС, но и на ГЭС со средним напором. Разрушения происходят на агрегатах с радиально-осевыми, так и с поворотно-лопастными турбинами.

Что общего в природе разрушений?

На гидроагрегате №1 гидроэлектростанции «Гранд Рэпидс» (Grand Rapids) [1] произошла авария — обрыв шпилек крепления крышки турбины к статору турбины. На Рис.10 [1] показаны диаграммами места расположения шпилек с усталостными разрушениями (трещинами). Закрашенная часть диаграммы показывает шпильку с трещинами, существовавшими до аварии. Такие шпильки сосредоточены в основном в секторе Q4. Показанный на Рис.9 проблемный сектор Q4 привлекал внимание канадских специалистов в начальном этапе эксплуатации гидроагрегата, до аварии. В этом же секторе на СШГЭС были отмечена группа лопаток направляющего аппарата с высокими уровнями вибраций «лопастной» частоты и её гармоник. Напрашивается вывод: тип спиральных камер один – одни и проблемы.

![Рис.9. Комбинированное усталостное нагружение с наложением вибрационных волновых нагрузок [5] Рис.9. Комбинированное усталостное нагружение с наложением вибрационных волновых нагрузок [5]](https://www.plotina.net/images/0b3da6c53819_1398B/09.png)

На колоннах статора турбины гидроагрегате №1 ГЭС «Гранд Рэпидс» в начале эксплуатации возникали трещины.

Предполагаемые причины возникновения трещин на колоннах статора были две:

- Дефекты изготовления колонн.

- Высокочастотные колебания (вибрации) колонн статора. (Металлурги предположили, что усталостные разрушения были вызваны напряжениями, которые испытывали шпильки крышки в результате данной вибрации[1]).

Устранялись предполагаемые причины возникновения трещин, на гидроагрегате №1 следующим образом:

- · установкой распорок между колоннами статора в секторе, где возникали трещины. Места установки показаны на Рис.10;

- · модернизацией выходных кромок колонн статора, для изменения частоты сходящих вихрей. По предположениям инженеров вибрации были вызваны совпадением частоты схода вихрей (частоты возмущающей силы) с выходной кромки колонн статора с собственной частотой колонн статора.

Проблему трещинообразования на колоннах статора, судя по представленным по нашей просьбе отчетам, удалось решить. После начального этапа работы гидроагрегата ни на Г1, ни на других агрегатах проблем не было. Кроме скрытой проблемы – развития трещин на шпильках.

Общие черты аварии.

Эксперты, расследовавшие аварию на ГЭС «Гранд Рэпидс», пришли к выводу, что усталостные разрушения шпилек были вызваны напряжениями, которые испытывали шпильки в результате высокочастотных вибраций колонн статора.

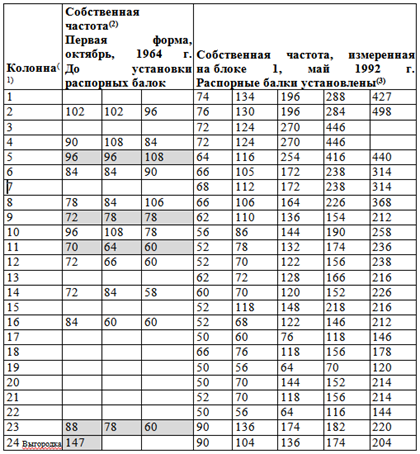

Канадские специалисты откликнулись на просьбу найти в архивах данные по измерениям вибрации колонн статора в потоке при номинальных нагрузках. Вибраций колонн статора в потоке воды в архивах найдено не было. По-видимому, это было предположение о колебаниях. Измерить колебания колонн статора в потоке — довольно сложная задача. И чтобы проверить предположение о высокочастотной вибрации, на ГЭС проводились измерения колебаний колонн статора на осушенном агрегате (в воздухе). И эти измерения были любезно представлены (таблица 1). Возбуждение колебаний колонн статора производилось способом ударного возбуждения механических колебаний с помощью молотка.

Таблица 1

Числовой ряд « частоты колонн статора» и ее гармоник, к примеру, для 21- ей колонны статора собственные частоты в воздухе –50, 56, 64, 116, 214 Гц, с учетом присоединенной массы воды приблизительно — 40, 45, 51, 92, 171 Гц. Частоты вынужденных колебаний fколонн статора = 45 Гц (fколонн статора=fоб*Zкол стгде, fоб— «оборотная» частота,Zкол ст— число колонн статора турбины), ее гармоники 90, 135, 180 Гц.

Как известно, опасность той или иной гармоники в «резонансном» отношении определяется не столько величиной, сколько близостью ее частоты к собственной частоте колонны статора. Совпадают частоты вынужденных и собственных колебаний с учетом присоединенной массы воды со значениями 45Гц и 90 Гц.

Для СШГЭС частоты вынужденных колебаний колонн статора fколонн статора = 45 Гц. fколонн статора=fоб*Zкол ст=2,38*19. Числовой ряд гармоник — 90, 135, 180 Гц – такой же, как на ГЭС «Гранд Рэпидс». На Рис.11 приведен амплитудно — частотный спектр лопатки №6 гидроагрегата №2 СШГЭС. Кроме лопастной частоты и ее гармоник 114 Гц, 152 Гц при напорах, близких к максимальному, на ней отмечен рост амплитуды составляющей спектра с частотой 45 Гц.

Частоты возмущающих сил, вызвавшие усталостные разрушения шпилек гидроагрегата №1 ГЭС «Гранд Рэпидс» и гидроагрегата №2 СШГЭС — совпадают. На ГЭС «Гранд Рэпидс» предполагаемым источником вибраций были колебания колонн статора, на СШГЭС — лопатки направляющего аппарата. К сожалению, на СШГЭС в настоящее время собственные частоты колонн статора не определены.

Выводы:

1. Гидроагрегат №2 отличался от других агрегатов СШГЭС конструктивным исполнением спиральной камеры. В камере нарушено равномерное поступление расхода воды в статор и, соответственно, в направляющий аппарат по его периметру. Скорости воды в местах нарушения симметрии при обтекании лопатки по – видимому, такие, что значительно отличаются от расчетных и, как следствие, создают условия, при которых возникают высокочастотные вибрации лопаток направляющего аппарата.

2. Колебания лопаток являются источниками высокочастотных нагрузок, что, сокращает циклическую долговечность материала и приводит к возникновению трещин на шпильках крепления крышки турбины к статору

3. Необходимо разработать методики и внедрить тестирование гидроагрегатов как при вводе в эксплуатацию, так и работающих на равномерное поступление расхода воды в статор и в направляющий аппарат по его периметру.

4. В регламентных документах на техобслуживание гидротурбины отсутствуют требования фирмы – изготовителя к высокочастотным вибрациям. Эксплуатационные нормы, созданные примерно в пятидесятых годах прошлого столетия и перепечатанные в СТО 17330282.140.001 – 2006 (Приложение И) И.3.3.1 устанавливают, что «При частоте более 30 Гц недопустимым считается размах более 40 мкм…». На Саяно-Шушенской ГЭС на этих частотах вибрация у всех гидроагрегатов, в том числе и ГА-2, не превышала допустимую.

Необходимо разработать нормы, учитывающие опасность высокочастотных вибраций.

Литература

1. Отрыв турбинной крышки гидроагрегата №1 на ГЭС «Гранд Репидс» У.Л. Павликевич. W. L. Pawlikewich. GrandRapids Generation Station Unit #1 Headcover Failure. Hydro Generation (Operations) Department Production Division-South Manitoba Hydro, Winnipeg, Manitoba, Canada, R3R 2C7

2. Решение проблем Саяно-Шушенского гидроэнергокомплекса. Статья «Натурные исследования гидроагрегатного блока и сопоставление их результатов с данными лабораторных исследований» Ю.С. Васильев, И.С. Саморуков, И.П. Лисовин, В.И. Григорьев, И.П. Иванченко. Ленинград, 1987 г.

3. Григорьев В.И. Исследование неравномерности потока, создаваемой лопатками направляющего аппарата гидротурбины. «Гидротехническое строительство» 2004 №8

4. Григорьев В.И.Механизм образования динамических нагрузок, действующих на основные элементы гидроагрегатов. «Гидротехническое строительство» 1997 №2

5. В.Ф. Терентьев, А.А. Оксогоев Циклическая прочность металлических материалов. Новосибирск. 2001г.

6. Клюкач А.А. Особенности вибрации гидроагрегата №2 Саяно-Шушенской ГЭС. «Гидротехническое строительство» 2011 №8

Александр Александрович Клюкач,

ведущий инженер службы эксплуатации Саяно-Шушенской ГЭС им. П.С. Непорожнего,

специально для «Плотина.Нет!»

![Рис.10 Гидроагрегат № 1 ГЭС «Гранд Рэпидс» – Схематическое изображение местоположения и степени усталостных разрушений и корреляция данных параметров с положением опор труб, приваренных между статорными колоннами[1]. Рис.10 Гидроагрегат № 1 – Схематическое изображение местоположения и степени усталостных разрушений и корреляция данных параметров с положением опор труб, приваренных между статорными колоннами[1].](https://www.plotina.net/images/0b3da6c53819_1398B/10_thumb.png)